单组自干型饰面涂料采用热塑性丙烯酸树脂作为主要成膜物;配伍多种功能性微粉填料;触变剂、防沉剂、消泡剂等功能助剂;经高速分散、纳米研磨等超细化涂料制备技术,自主研发生产的一种单组份自干型防腐涂料。相对较大的分子量成膜物与各种功能填料的复合,使涂料成膜后有良好的保光保色、耐水、耐化学品、耐磨损等特性。单组自干型饰面涂料施工方便、干燥快、易重涂,成本经济,成膜丰满坚韧,满足装饰作用的同时有具有腐蚀防护作用。

单组份交联成膜,较快的表干和实干时间;

附着力强,适用多种金属或非金属表面涂装。

涂层致密、坚硬,具有优异的耐水性、耐盐雾性及耐候性。

良好的配套性,可单独使用或与多种中间漆或底漆配套使用。

涂层耐老化不易褪色、粉化,耐晒、保色、保光泽等性能优异。

单组自干型饰面涂料广泛应用于电力、水利、冶金、石油化工、市政、交通、建筑等行业工程机械、矿山设备、化工设备、仪器仪表、室外护栏、灯杆、彩钢瓦等,作为一般防腐要求单一涂层防护涂装;也可以用于重防腐体系的配套面漆使用,具有较好的装饰性与优良的耐候性。

单组自干型饰面涂料采用热塑性丙烯酸树脂作为主要成膜物,常温下通过成膜助剂的作用,乳胶粒子间聚合物连段相互扩散,分子链相互贯穿,形成致密涂膜,与金属基体具有优异的附着力,且具有较小的吸水率,耐水性能优异。铁钛复合高效防锈颜料会发生缓慢水解生成正磷酸盐络合物沉积在基体表面,形成一层致密的磷化膜,能有效阻隔氧气、水及其它腐蚀因子对钢铁表面的侵蚀。填料中纳米粉体微粒的分子结构的变异,使分子结构处于缺电子状态,其电子云必然发生偏转,微粒带上正电,从而使微粒与底材之间出现相当强度的吸附力,大大增强涂层的附着力。成膜物与功能性颜填料和功能助剂的协同作用,使涂膜具有优异的耐候性;较低的吸水率且还能抵抗一定程度的酸、碱、盐等腐蚀性因子的作用。

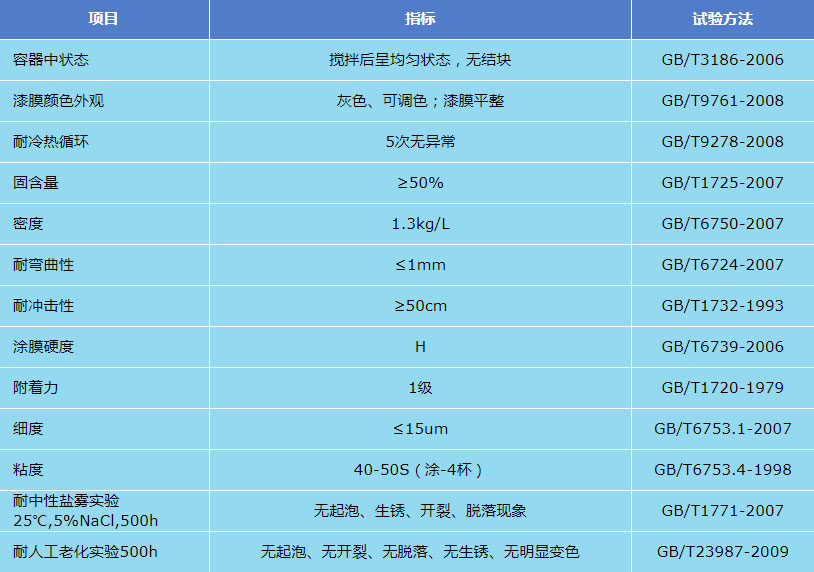

技术参数

理论涂布率:干膜厚度50μm,理论涂布率为0.15kg/㎡。

实际涂布率:受涂装工件外形结构、施工天气、不同施工人员影响,考虑损耗系数。

一般单道涂层涂装后用手指轻触,手无涂料粘附,即可进行下道涂装。

基体处理

复合涂层:作为复合涂层体系的面漆使用时,待上道涂层实干后,即可该涂料涂装。

局部修补:电动工具打磨至St3级。

金属基体:喷砂或者打磨处理后,进行吹灰处理,或用揩布蘸取溶剂进行擦拭;表面无油污、残锈、氧化皮、灰尘等不牢固物;视环境条件一般基体处理后8小时内尽快涂装,以免反锈或沾染污物影响施工质量,杜绝隔夜涂装。

环境条件

环境温度和基体表面温度一般在5℃~50℃范围内施工,空气相对湿度不超过85%。

基体表面温度必须高于露点温度3℃,防止结露。

涂装方法

刷涂:刷涂或辊涂施工采用横竖交叉方法涂装,使涂料充分浸润基体表面。

喷涂:采用空气喷涂或高压无气喷涂方法涂装,枪嘴距基体30-40cm垂直涂装。

涂料混合

单组自干型饰面涂料;开桶后使用动力工具搅拌搅匀3至5分钟即可使用。强烈建议使用机械工具搅拌,请根据施工进度安排使用,开桶后未用尽涂料,密封后,贮存在干燥、阴凉场所,避免暴晒,远离热源及火源,运输和贮存5-40℃温度范围内。

涂料稀释

通常情况下不需要对单组自干型饰面涂料进行稀释,如有必要可选用二甲苯、乙酸乙酯、乙酸丁酯稀释。当溶剂选择不明确时应先咨询厂家,以确保涂装体系的兼容性。

包装贮存

单组自干型饰面涂料涂料,20kg/桶包装。

产品未开封且经妥善保存,自包装之日起,有效储存期12个月。

贮存在干燥、阴凉场所,避免暴晒,远离热源及火源,运输和贮存5-40℃温度范围内。

通过认证

通过认证