枪钻的修磨

重磨方法:

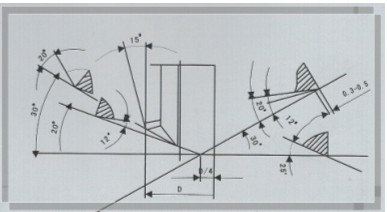

枪钻钻削主要决定于外刃角φ外、内刃角φ内及钻尖的偏心距。钻尖角2φ[2φ=180°-(φ外+φ内)],一般来说较硬的材料需要用较小的钻尖角,较软的材料则需用较大的钻尖角,无论钻尖角度如何,外刃角和内刃角的选用必须保证钻头在切削时的径向分力和主切削力能合理的作用在钻头的支撑区上,以便起到挤光孔表面的作用。切削刃的交点位置距离钻头中心一般为1/4直径。根据硬质合金枪钻受力平衡分析,要求外刃径向切削力等于内刃径向切削力,但实际加工过程中很难保证。为了避免钻孔偏心,只有外刃径向切削力大于内刃径向切削力,才能使径向合力始终作用于待加工表面。于是,一般用于加工铸铁和普通钢材时取外刃角φ外=30、φ内=20[2]

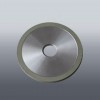

枪钻磨损后,需及时正确的修磨,修磨时必须在万能刃具磨床或专用刃磨机床上将枪钻装在专用夹具上进行刃磨,可选用邦宇牌粒度120#左右的12A2/45°的树脂金刚石砂轮进行修磨,每次修磨只修磨内外角的后刃面。必须保证正确的几何角度和刃尖位置。

枪钻钻削主要决定于外刃角φ外、内刃角φ内及钻尖的偏心距。钻尖角2φ[2φ=180°-(φ外+φ内)],一般来说较硬的材料需要用较小的钻尖角,较软的材料则需用较大的钻尖角,无论钻尖角度如何,外刃角和内刃角的选用必须保证钻头在切削时的径向分力和主切削力能合理的作用在钻头的支撑区上,以便起到挤光孔表面的作用。切削刃的交点位置距离钻头中心一般为1/4直径。根据硬质合金枪钻受力平衡分析,要求外刃径向切削力等于内刃径向切削力,但实际加工过程中很难保证。为了避免钻孔偏心,只有外刃径向切削力大于内刃径向切削力,才能使径向合力始终作用于待加工表面。于是,一般用于加工铸铁和普通钢材时取外刃角φ外=30、φ内=20[2]

枪钻磨损后,需及时正确的修磨,修磨时必须在万能刃具磨床或专用刃磨机床上将枪钻装在专用夹具上进行刃磨,可选用邦宇牌粒度120#左右的12A2/45°的树脂金刚石砂轮进行修磨,每次修磨只修磨内外角的后刃面。必须保证正确的几何角度和刃尖位置。

通过认证

通过认证