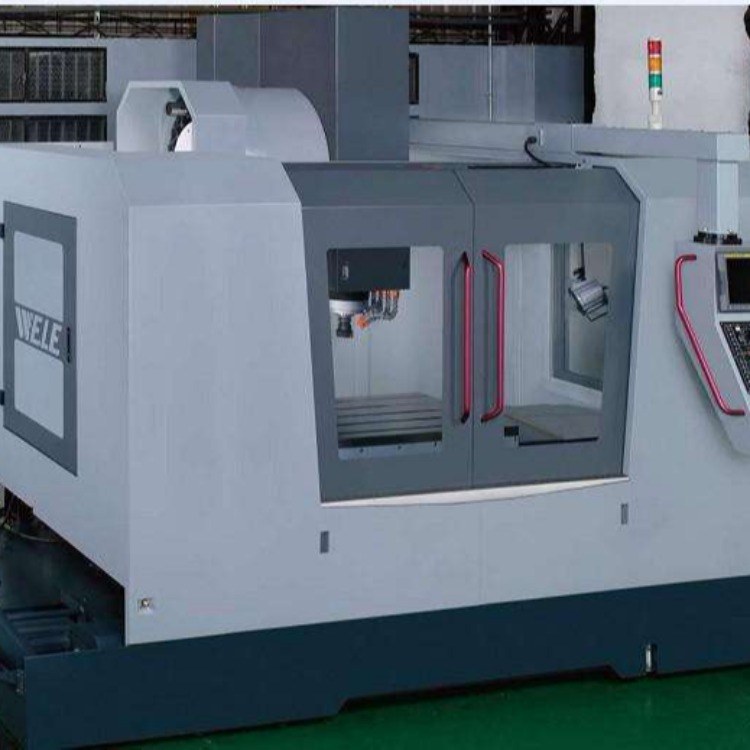

在零部件加工单位以及工业领域中都需求经常进行机床钣金加工操作,其实这个说法比较抽象,因为在进行加工期间涵盖很多的工艺办法和参数信息。这项加工工作对于操作人员的要求也比较高,操作人员需求了解各类加工工艺流程,还要了解设备的使用和参数信息的输入办法等。简略来说,这种加工办法主要包括了切开下料、弯压成形和冲裁等加工办法,需求结合实践需求来选用适宜的操作办法。机床钣金加工的工艺直接决定了我们机床钣金加工的品质,那么哪家机床钣金加工的工业比较突出呢?

虽然在进行机床钣金加工期间会涉及很多加工要求和工艺流程,可是一般来说,在进行加工期间会经过剪床、冲床、数控下料等办法来完结操作。剪床便是将机床钣金剪成符合要求的材料,在进行这项操作的时分只能够完结无孔加工。冲床能够将材料冲裁成不同的形状和巨细,这种工艺办法的长处是能够节省时间,并到达提升工作效率的意图。

数控下料在实践的出产工作中也有很广泛的使用,工作人员在进行下料之前需求先编写好数控公式,然后经过软件进行绘制,完结设置之后就能够进行加工操作了。数控机床能够结合参数信息设置完结工艺加工,这种办法的长处是能够提升加工的精准度,现在很多职业都会重点选用这种工艺办法。

进行机床钣金加工期间,还能够经过镭射下料和锯床等办法来进行操作,在选用加工工艺办法的时分比较灵敏多变,随着加工技能的进步与开展,未来在对机床钣金进行加工处理的时分一定会有更多的办法能够选用。

现在的机床外壳加工行业在技能上能够说是在不断的前进中,已经发明了许多特别好的技能和设备,在现代企业的机床外壳加工技能和变革前的技能比较能够说是取得了飞跃的发展前进。曾经很难解决的工序后的边棱问题、毛刺、熔渣等问题,对于现在的技能来说都是很容易解决的。

机床外壳的毛刺主要是有三种不同的种类,第一种是按型材,第二种是按结构型状,第三种便是加工的办法。

所谓的冷切削类毛刺便是指工件遭到来自切削力的压力,才会使得塑料变形,加工资料遭到外力的揉捏、撕裂,零件之间的开裂拉伸使得塑料毛边变形。塑料变形区要通过深入的切削,其的外表才会发作毛刺。

热切开指的是钢板,铜等金属资料在通过金属切开技能后,金属资料的外表刃口通过激光切开后会发作毛刺,这些毛刺都是及其容易割伤人体的。如果发现刃口呈现尖锐的毛刺和熔渣,那么有可能是激光头没有调好。在切开时发现金属资料的切口边变成了厚薄纷歧的氧化皮,对下一步的工序会形成很大的质量问题。

通过等离子和火焰切开后的工件如果在外表都留有毛刺和熔渣以及氧化皮,这些都是会对下一道工序形成很欠好的影响,导致产品发作质量问题,也容易使人体遭到伤害。所以,但凡激光、等离子和火焰切开后的金属资料都要去除熔渣、毛刺和打磨。能够运用专业的设备完成。

现如今大多数的企业为了进步生产功率都是运用万向辊刷去毛刺设备,其的调整方法能够依据毛刺和材质的不同,做出不同的调整方法。能够在最大的程度上保证产品的合格率。

现在的机床外壳行业技能是越来越成熟了,对产品的质量要求也在不断的进步。因此企业的进步生产功率的时候,也要重视产品的质量。